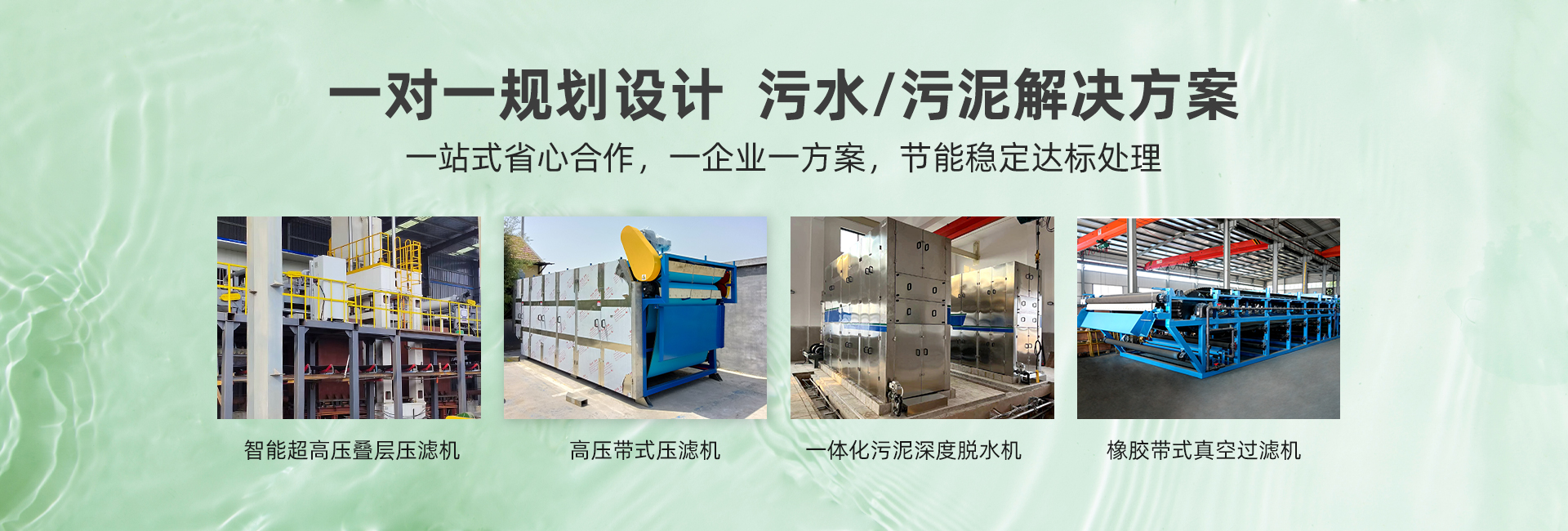

博宇环保高压带式污泥深度脱水机依托“混合改性+连续深度脱水”两步核心工艺,从污泥结构重构到固液分离,形成全流程闭环处理,打破传统脱水技术局限。实现污泥快速深度脱水,将含水率80%的污泥稳定降到60%以下,同时兼顾充分利旧、节省投资的核心优势,一级脱水污泥无需稀释即可直接处理,为污水厂污泥处理提供效率高、使用经济的解决方案。

高压带式污泥深度脱水机核心工艺:

一、混合改性,重构污泥特性

设备核心预处理环节采用污泥改性混合机,将污水厂一级脱水后含水率80%左右的污泥直接输送至设备内,无需额外稀释处理,大幅简化工艺流程。同时,通过投加污泥固化剂与改性剂,在混合机的高速搅拌作用下,污泥与药剂实现快速、均匀融合。这一过程实现两大关键突破:一是破解活性污泥的稳定结构,打破污泥胶体体系,将原本难以分离的结合水、胞内水充分释放,转化为可快速分离的自由水;二是通过药剂作用构建微型骨架结构,显著提升污泥絮粒强度,从根源上改善污泥脱水性能,为后续深度压榨奠定坚实基础。

二、连续深度脱水,实现固液分离

经改性处理后的污泥,直接进入高压带式污泥深度脱水机主机,实现连续深度脱水环节。全程自动化运行,无需人工干预。首先,通过布料装置将污泥均匀摊铺在滤布上,确保脱水受力均匀;随后,随着滤布的平稳行进,污泥依次经过多组压力递增的压榨机构,在高压、密集的压榨作用下,污泥中的大量水分被持续挤压排出,水分经滤布渗透收集后统一处理;zui终,压榨完成的污泥在出泥端由自动刮刀平稳刮落,形成5~10mm的多孔隙薄片状泥饼,上下滤布则同步分离,经高压冲洗装置清洗后循环投入使用,实现滤布再生复用,降低耗材损耗。

整个脱水过程连续效率高,处理后的泥饼含水率稳定降到60%以下,相比传统80%含水率的污泥,体积缩减近一半,解决了传统脱水污泥体积大、处置难的问题。